Sowohl der Transport von Karosserien im Lack- und Montagebereich als auch das Fördern von leichterem Gut in rauen Umgebungen wie der Gießerei- und Oberflächentechnik sind typische Aufgaben für unsere Steckketten-Fördersysteme.

Steckketten-Förderer werden als Power-and-Free-Förderer und als Kreisförderer eingesetzt.

Spezielle Einsatzgebiete

- raue Umgebung, z. B. in Gießereien, Karosseriebau

- besondere Bedingungen in Lackierereien wie Vorbehandlung, Tauch- oder Spritzlackierung

- Heißbereiche bis zu 260 °C, z. B. Trocknungsanlagen

Power-and-Free-Förderer

Bei dem Power-and-Free-Prinzip wird die Last von der Free-Schiene getragen. Der Laufwagenzug mit dem Fördergut wird bei Bedarf in die durchgängig laufende Kette ein- und ausgeklinkt.

Typische Anwendungen

-

In der Lackiertechnik kompletter Fahrzeugkarossen von der Vorbehandlung über die Beschichtung bis zur Trocknung

-

Transport von glühenden und schweren Bauteilen in der Gießerei oder Schmiede

-

Endmontage mit kompletten Fahrzeugen

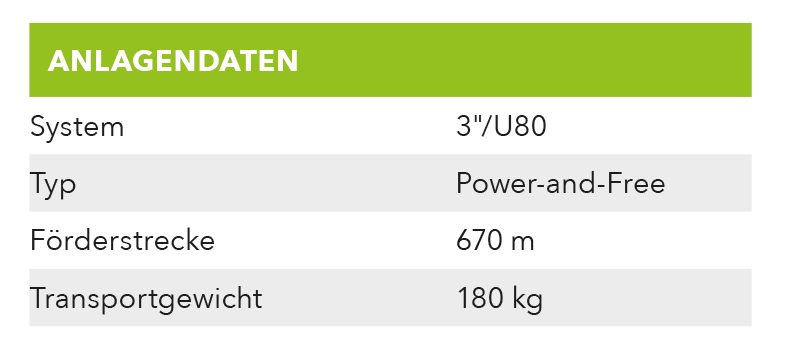

Transportdaten

- unterschiedliche Profile für Stückgewichte bis 4000 kg

- variable Transportgeschwindigkeit bis 18m/min

- Steigfähigkeit bis 30°

Kreisförderer

Beim Kreisförderer (Stetigförderer) hängt das Gewicht der Bauteile direkt an der Kette.

Typische Anwendungen

- Fertigungsstraßen als Stetigförderer

- In der Lackier- und Pulvertechnik von der Vorbehandlung über die Beschichtung bis zur Trocknung

- Transport von glühenden und schweren Bauteilen in der Gießerei oder Schmiede

Transportdaten

- Stückgewichte bis 500 kg

- variable Transportgeschwindigkeit bis 18m/min

- Steigfähigkeit bis 30°

Power-and-Free-Fördertechnik

Transport von Lackkarossen

Re-Use – Wiederverwendung – die besonders wirtschaftliche Alternative in der Fördertechnik

Selten ist eine Anlage zu alt, um sie nicht wieder aufzuarbeiten.

Wir haben jahrelange Erfahrung in Re-Use-Projekten aller Systeme: Steckkette, Kardankette, Elektrohängebahn und Bodenfördertechnik.

In jedem Re-Use-Projekt arbeiten wir immer in folgenden Schritten:

- Abbau der bestehenden Anlage mit Sicht- und Maßkontrolle (z. B. hinsichtlich Verschleiß)

- Wiederaufarbeitung der Komponenten: Reinigen, Strahlen, Lackieren

- Verschleißteile wie Rollen, Lager oder Zahnräder werden ersetzt. Hier suchen wir passende Standardteile oder fertigen individuell nach.

- Anpassen und Ergänzen: Hierzu zählt das Einkürzen von Schienenelementen ebenso wie der Umbau einer Hubstation auf eine neue Höhe. Fehlende Teile werden nachgefertigt.

- Die Antriebs-, Steuerungs- und Sicherheitstechnik wird in aller Regel komplett erneuert. Damit entspricht die Anlage wieder den aktuellen Sicherheitsanforderungen.

In allen weiteren Projektphasen arbeiten wir nach unseren standardisierten modernen Methoden des PREDICTIVE ENGINEERING®:

- Mit 3D-Scannern erfassen wir in der bestehenden Halle die gesamte Geometrie mit allen Störkonturen.

- Mit Augmented Reality besprechen wir mit Ihnen vor Ort die anstehenden Fragen zum Einbau der Fördertechnik.

- Unser internes Planungswerkzeug geht weit über den Leistungsumfang von Standard-Projektmanagementwerkzeugen hinaus und hilft uns, den Projektverlauf in all seinen Dimensionen zu überwachen.

Power-and-Free Anlage.

Transport von Zylinderköpfen in der Gießerei für Aluminium Druckguss

Die klassische Steckkette:

Neue Möglichkeiten in der Anwendung

Fördertechnik in einer Gießerei. Die heute gängigen, technisch innovativen Lösungen wie Elektrohängebahn oder Kardankette in einer Power-and-Free-Fördertechnik funktionieren hier nicht immer. Zu viel Hitze, Schmutz und Dampf würden diese Lösungen im vorliegenden Fall außer Betrieb setzen – das war die Befürchtung.

Die Anregung kam von unserem Kunden: Steckkette. Sie ist in altbewährten Fördertechnik-Anlagen heute noch in Betrieb. Mit dieser Technik haben wir in unserem Unternehmen seit mehr als 30 Jahren Erfahrung. Für den vorliegenden Einsatz – Stückgewichte unter 500 kg – war unser Standard-Steckkettensystem allerdings überdimensioniert.

Die Lösung: Unsere Entwickler haben das Prinzip der Steckkette mit den Elementen unserer kostengünstigen, ursprünglich kardanischen Power-and-Free-Technik erfolgreich kombiniert. Dies bedeutete für uns eine komplette Neukonstruktion aller Bauteile. Kurven, Weichen, Stopper, Antrieb, Steigungen, Spannstation etc. wurden für den Betrieb mit Steckkette neu entwickelt.

Dabei waren die Anforderungen anspruchsvoll:

- zahlreiche Steigstrecken über drei Etagen mit insgesamt 12 m Höhendifferenz

- Fixierung der Gehänge auf 3 mm genau zur automatischen Be- und Entladung per Roboter

- automatische Schmierstationen für die Kette und die Laufwagenzüge

Mittlerweile gehört dieses neue System zu unserem Standard-Lieferumfang und hat sich im rauen Gießereibetrieb bewährt.

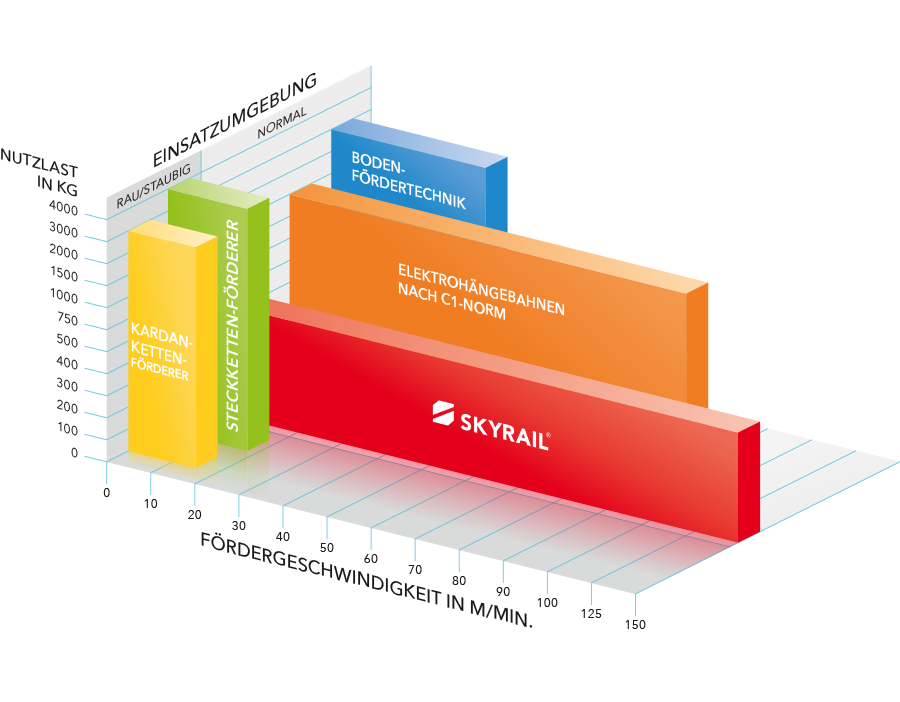

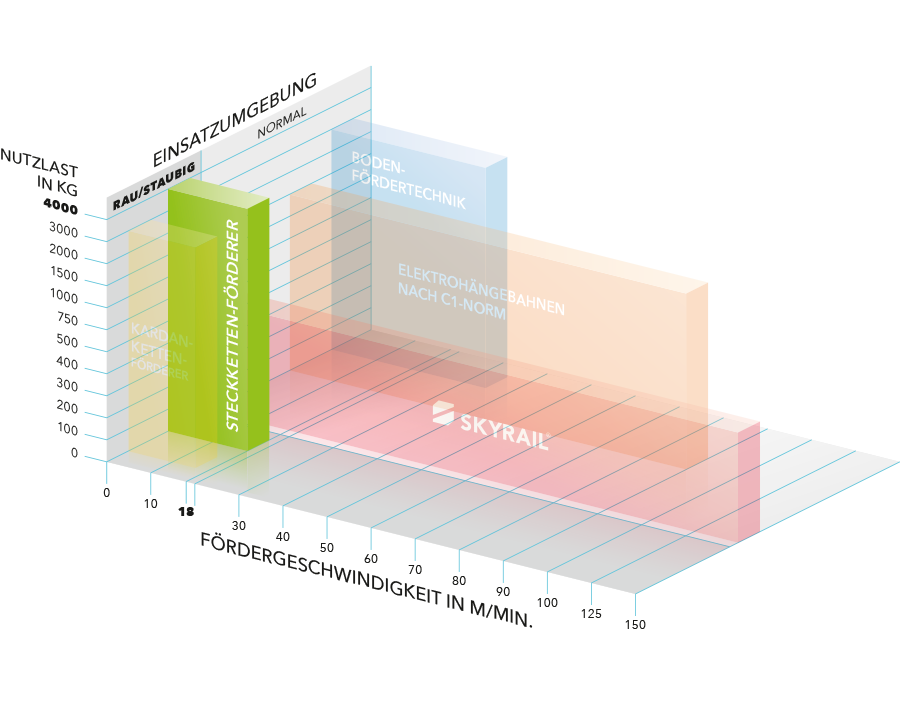

Der Steckketten-

förderer im Vergleich

Der Steckkettenförderer im Vergleich

Betätigen Sie den Schieberegler, um die genauen Werte der Steckkettenförderer zu vergleichen.

Wem empfehlen wir den Steckkettenförderer?

- Gießereien

- Karosseriebauer