Kardanische Fördersysteme verbinden hohe Funktionalität mit einem sehr guten Preis-Leistungs-Verhältnis. Sie sind durch ihre robuste Bauweise in einer rauen Umgebung besonders gut einsetzbar. Kardanketten-Förderer werden als Power-and-Free–Förderer und als Kreisförderer ausgeführt.

Spezielle Einsatzgebiete

- raue Umgebung, z. B. in Gießereien oder im Karosseriebau

- besondere Bedingungen in Lackierereien wie Vorbehandlung, Tauch- oder Spritzlackierung

- Heißbereiche bis zu 260 °C, z. B. Trocknungsanlagen

Wirtschaftlichkeit und Kompatibilität

- geringe Betriebskosten durch lebensdauergeschmierte Laufrollen

- hohe Anlagenverfügbarkeit > 99 %

- kompatibel zu Anlagen anderer Hersteller

Power-and-Free-Förderer

Bei dem Power-and-Free-Prinzip wird die Last von der Free-Schiene getragen. Der Laufwagenzug mit dem Fördergut wird bei Bedarf in die durchgängig laufende Kette ein- und ausgeklinkt.

Typische Anwendungen

-

In der Lackier-und Pulvertechnik von der Vorbehandlung über die Lackierung bis zur Trocknung

-

Transport von glühenden Bauteilen in der Gießerei oder Schmiede

-

Fertigungslinien mit vielen Pufferplätzen (Wirtschaftlichkeit)

-

Zwischenspeicher mit Sequenzierung, z. B. vor dem Versand

-

Vor- und Endmontagelinien, insbesondere bei hohen Stückzahlen

Transportdaten

-

variable Transportgeschwindigkeit bis 15 m/min

-

Steigfähigkeit bis 45°

Kreisförderer

Beim Kreisförderer (Stetigförderer) hängt das Gewicht der Bauteile direkt an der Kette.

Typische Anwendungen

-

Fertigungs- und Lackierlinien als Stetigförderer

-

Einfache Pufferstrecken („Lager unter der Decke“)

-

Schleppförderer für EHB-Fahrzeuge bei niedrigen Geschwindigkeiten in der Vormontage

Transportdaten

- variable Transportgeschwindigkeit bis zu 15 m/min

- Steigfähigkeit bis zu 90°

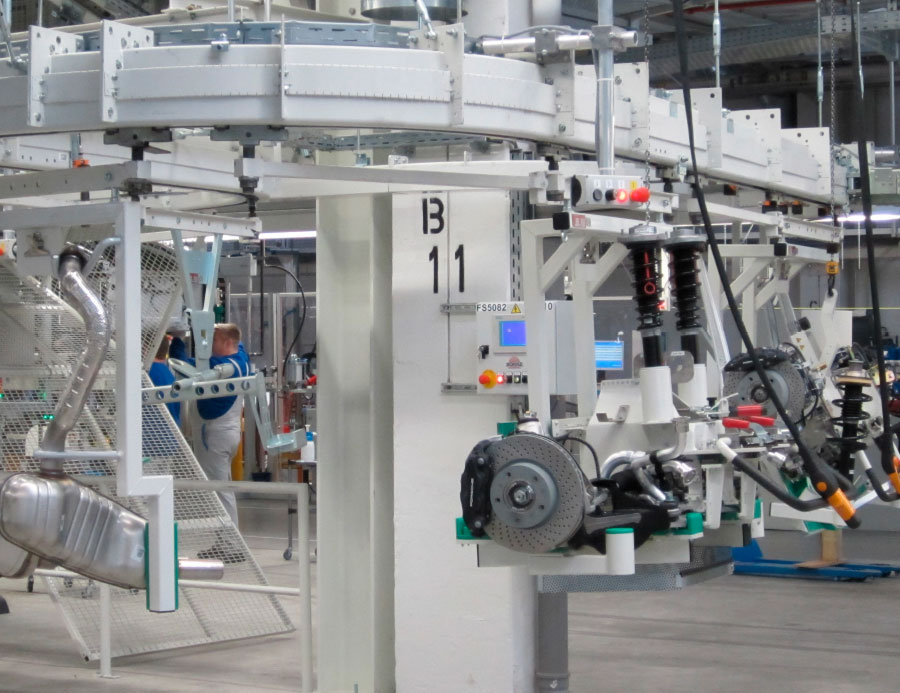

Power-and-Free-Anlage

Transport von Motoren, Abgasanlagen und Achsen in der PKW-Montage

In dieser Halle gab es bereits zuvor eine Power-and-Free-Förderanlage eines anderen Herstellers, die in den gesamten Produktionsprozess eingebunden war.

Besonders wirtschaftlich: Aus alt mach neu

In einem Automobilwerk wurde eine bestehende Halle komplett entkernt und wieder neu für die Endmontage aufgebaut.

Was passiert, wenn der jüngere Bruder von seinem älteren die Märklin-Eisenbahn erbt und mit neuen Teilen komplett neu aufbaut?

Es entsteht eine neue große Anlage, die überraschend wenig kostet. Die alten Teile der Power-and-Free-Anlage wurden bei uns im Werk aufgearbeitet, selbst die alte Kette konnten wir komplett wieder einbauen. Über 90 % der Teile aus dem Bestand fanden sich in der neuen Anlage wieder.

Dort sind heute alte und neue Teile etwa im Verhältnis 50:50 verbaut. Weil die Komponenten von SEH zu 100 % kompatibel sind, funktioniert diese Lösung auch zu 100 %. Unser Kostenvorteil gegenüber dem Wettbewerb: über 25 Prozent!

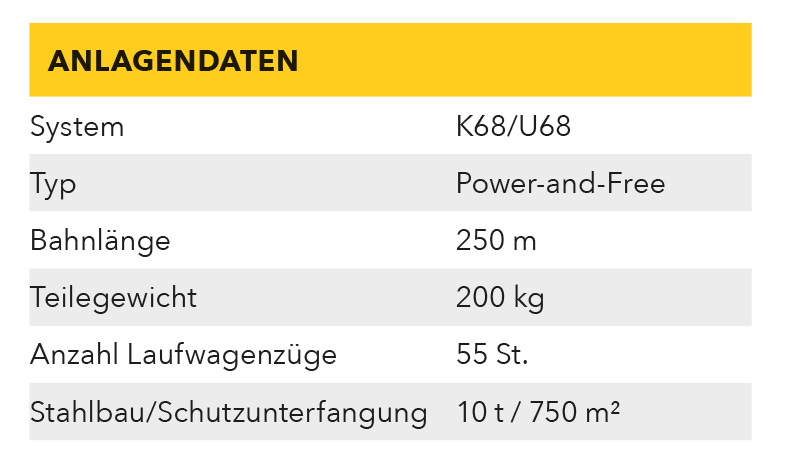

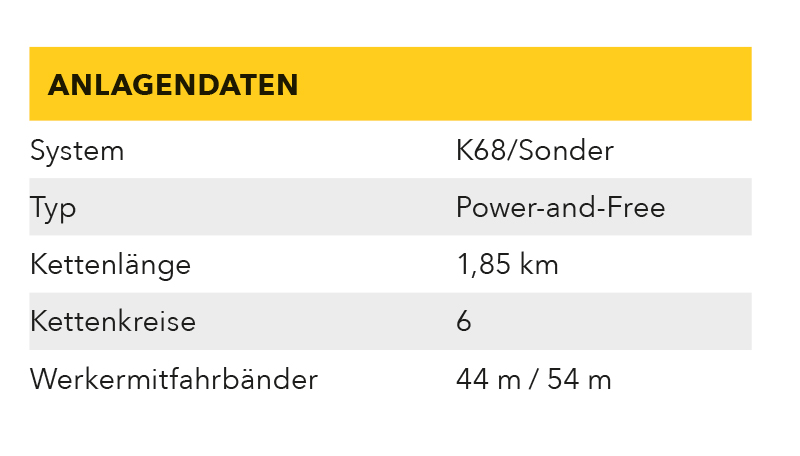

Power-and-Free-Fördertechnik

Transport in der Türenvormontage

SEH-Kardansystem einmal anders

Die P&F–Anlage eines Marktbegleiters war in der Türenfördertechnik erst ein Jahr in Betrieb.

Bei der Anfrage handelte es sich um eine Erweiterung dieser bestehenden Anlage um zusätzliche knapp 2 km Länge mitsamt zwei neuen Vormontagelinien inkl. Werkermitfahrbändern.

Dabei weicht die Technik, die es zu integrieren galt, deutlich von unserem Standardsystem ab. Unsere Lösung bestand darin, das fremde Konstruktionsprinzip gemäß unseren Qualitätsstandards mit unserer Kettentechnologie zu kombinieren.

Um die Frage der technischen Integration verlässlich zu klären, haben wir in unserem Werk eine komplett funktionsfähige Testanlage mit einer Länge von mehr als 80 m aufgebaut. Hier konnten wir sämtliche Aspekte der neu entwickelten, integrierenden Technik überprüfen. Die Testanlage enthielt sämtliche Förderelemente der neuen Strecke:

Steig- und Gefällestrecken mit Rück- und Vorlaufsperren, Stopper, Antriebs- und Spannstation, Bogenelemente sowie die Kette selbst mit dem neu umgesetzten Mitnehmerprinzip.

Die gesamte Entwicklung konnten wir innerhalb von 8 Wochen abschließen. Bis zum Start of Production dauerte es 4 Monate.

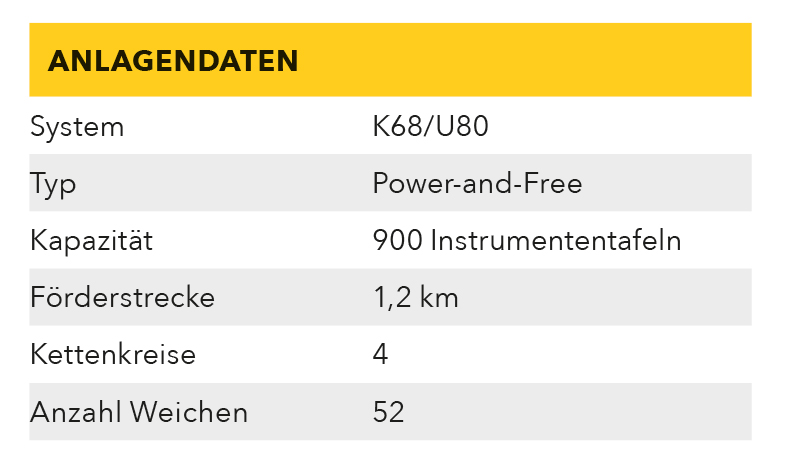

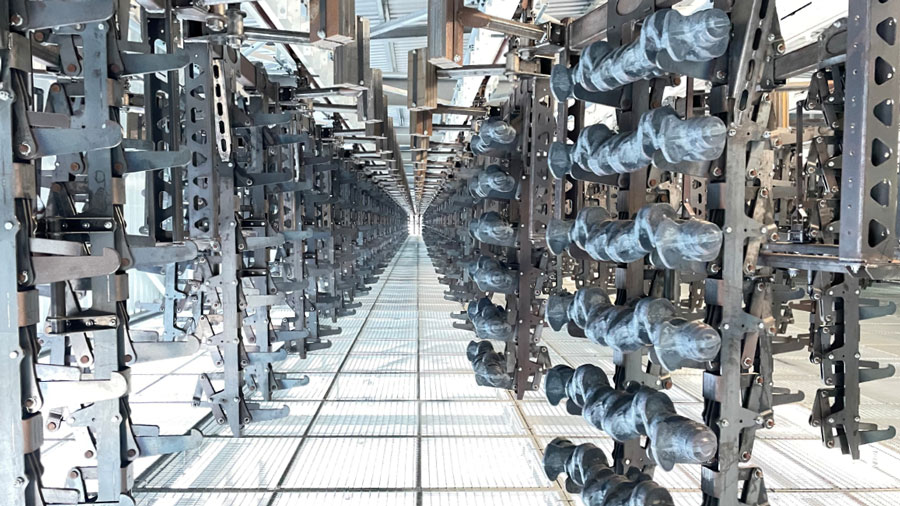

Power-and-Free-Fördertechnik.

Transport von Instrumententafeln im Sequenzier-Pufferlager

Das Projekt in Kürze

Harte wirtschaftliche Randbedingungen – ein Budget von 1,1 Millionen Euro – und eine komplexe Kommissionieraufgabe: Mit unserer kostengünstigen Power-and-Free-Fördertechnik, einer intelligenten Streckenführung und der dazu passenden Steuerungstechnik verlassen heute mit einer Taktrate von 60 Sekunden Instrumententafeln die Produktion – in montagegerechter Reihenfolge. Die Pufferkapazität mit 900 Instrumententafeln nutzt die vorhandene Halle maximal aus.

Neues Logistikkonzept zur wirtschaftlichen Kommissionierung

von Spritzgusskomponenten für die Automobilfertigung

Gegenläufige Anforderungen bestimmen das Lager und seine Technologie:

- Die Spritzgussmaschinen sollen möglichst große Losgrößen sortenrein produzieren, um Umrüstzeiten zu sparen

- Die Verpackungseinheiten mit jeweils 6 Instrumententafeln sind entsprechend der benötigten Reihenfolge am Montageband kommissioniert (Just in Sequence)

Dazwischen liegen Pufferung als chaotische Lagerung, eine RFID basierte Bauteilidentifikation und die Kommissionierung im 60-Sekunden-Takt. Aus wirtschaftlichen Gründen – eine hohe Anzahl der Lagerplätze – haben wir unsere Power-and-Free-Technik vorgeschlagen und die vergleichsweise niedrige Fördergeschwindigkeit durch eine intelligente Streckenführung mit einem hochflexiblen Steuerungskonzept optimal genutzt.

Nur ein Beispiel: Die Steuerung kann in die vorkommissionierte Sequenz der fast fertigen Reihenfolge durch eine zusätzliche Streckenführung („Bypass“) noch nachträglich und an der richtigen Stelle Instrumententafeln einschleusen, die ursprünglich besonders weit entfernt waren.

Mit unserem 3D-Scanner konnten wir die trapezförmige Hallengeometrie mit ihren Störkonturen präzise und schnell erfassen, um die Fördertechnik und die zusätzlich erforderliche Tragkonstruktion unterzubringen und so den verfügbaren Raum optimal auszunutzen.

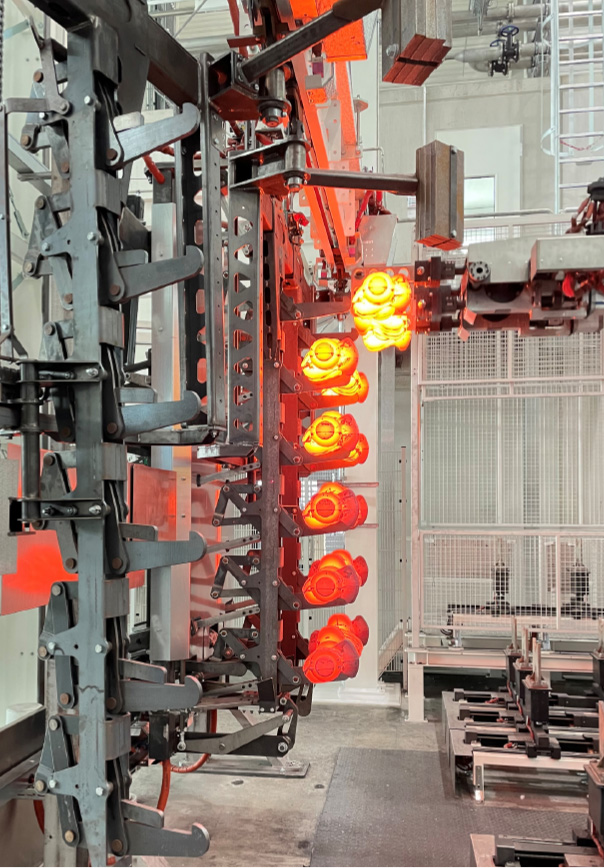

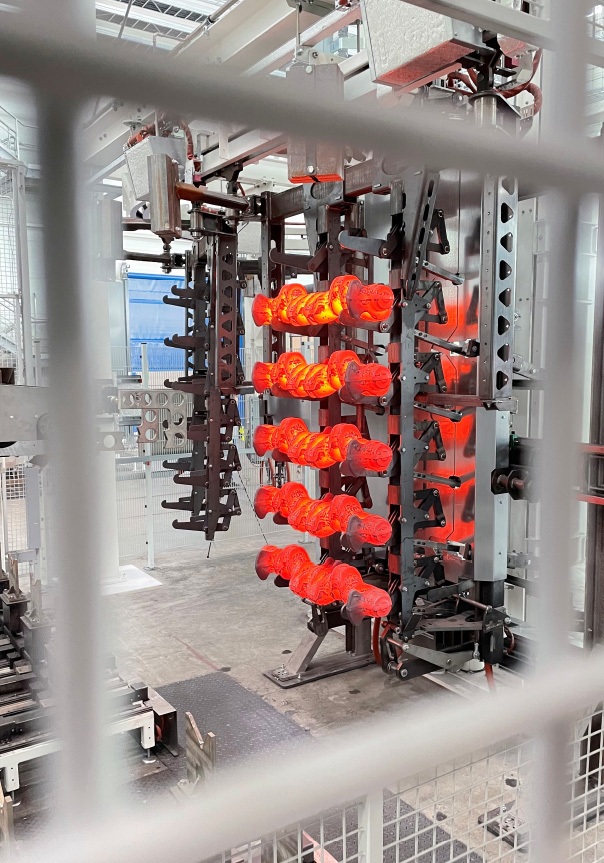

Kardanische Power-and-Free-Fördertechnik.

bei 1250 °C in einer der größten Industrieschmieden der Welt

Bereits die Aufgabenstellung unseres Kunden war wirklich beeindruckend. Die thyssenkrupp Gerlach GmbH in Homburg an der Saar betreibt eine der weltgrößten Gesenkschmieden für LKW-Achsen und Kurbelwellen.

Die Anlage läuft komplett automatisch, in mehreren Schmiedestationen wird der glühende Stahl-Rohling zum fertigen Werkstück umgeformt – die größte einzelne Schmiedepresse hat eine Kraft von 160 MN (16000 t). Den Transport im Schmiedeprozess übernehmen Industrieroboter, dick eingepackt gegen die Strahlungswärme.

SEH hat den Auftrag erhalten, komplett schlüsselfertig die Verkettung zwischen der Schmiedeanlage und der weiteren Bearbeitung der Werkstücke mittels einer Power-and-Free-Förderanlage aufzubauen. Bestandteil dieser Kühl-Förderstrecke, auf der die Werkstücke innerhalb von ca. 6 Stunden von 1250° C auf 50° C abkühlen, ist auch eine neu zu errichtende Halle.

Folgende Gesichtspunkte standen bei der Projektierung für uns im Vordergrund:

- Unsere gesamte Technik musste auf die hohe Strahlungsenergie der glühend heißen Schmiedeteile ausgerichtet sein.

- Die Taktzeitvorgabe des Kunden lag bei 19 Sekunden, in der die glühenden Teile vom Roboter in die Werkstückträger der Förderanlage aufgegeben werden mussten.

- Die Produktpalette umfasste nahezu 200 verschieden geformte Teile – Kurbelwellen und Achsen, für die der Werkstückträger jeweils individuell im Abstand der Aufliege-Arme vollautomatisch eingerichtet werden musste.

- Taktzeit und Abkühldauer bestimmten die Kapazität der Kühlstrecke: sie lag bei 1260 Werkstücken. Bei 6 Schmiedeteilen pro Werkstückträger wurden daher 210 Werkstück- träger geliefert – zuzüglich Ersatz.

Unsere Lösung öffnet den Blick auf zwei Highlights:

1. Der Schmiedeteiltransport in unserer Fördertechnik:

Die beladenen Werkstückträger haben jeweils ein Gesamtgewicht von knapp 2000 kg: in der Förderanlage sind somit über 400 Tonnen in Bewegung. Eine besondere konstruktive Herausforderung war die mechanische Verstellbarkeit der Aufnahmebreite und das Zusammenspiel mit der Einstellstation bei der Auf- und Abgabe der Teile. Wegen der großen Hitze bei der Aufgabe musste eine rein mechanische Lösung gefunden werden. Das Ergebnis aus unserer Konstruktionsabteilung war eine Lösung mit Hebeln und mechanischen Kurven, die sämtliche Verstell- und Fixierungsbewegungen aus einer einfachen Linearbewegung ableiten.

Über Lasermesstechnik ermitteln wir aus größerer Entfernung – wegen der Hitze – die erforderliche Positionierung der Aufliege-Arme.

Der Laser strahlt dabei durch ein kleines Loch in einem Hitze-Abschirmblech – das Bild vom „Blick durchs Schlüsselloch“ drängt sich auf.

2. Der Stahlbau der Kühlförderhalle mit unserer Fördertechnik:

Die Kühlförderhalle haben wir als „Halle auf der Halle“ in 15 Meter Höhe errichtet. Sie ist so konstruiert, dass die Teile von über 1250° C auf die notwendigen 50° C abkühlen. Auf 2000 m² Hallenfläche ist ein mäanderförmiger Verlauf der Förderstrecke integriert. Die Halle selbst ist von unten komplett offen und nur mit Schutzgittern versehen. Am Dachfirst sorgt ein 80 m langer „Kamin“ über die gesamte Hallenlänge für den wirkungsvollen Luftaustausch.

Entlang der Förderanlage sind alle Antriebe, die Elektronik, die Sensoren und die Elektromechanik vor der Hitzestrahlung geschützt. Teils genügen einfache Abschirmbleche, teils sind diese Bleche mit einer zusätzlichen Hitzeschutzfolie versehen.

Die Eckdaten unserer Fördertechnik sind respektabel, wirken aber angesichts der geschilderten Besonderheiten fast klassisch:

- Zum Einsatz kommt ein Kardanischer Power-and-Free-Kettenförderer Typ K68/U100. Die Auswahl dieses Systems ist durch das Gewicht der Schmiedeteile bestimmt.

- Zwei Ketten-Hubstationen mit 9 m bzw. 14 m Höhenunterschied transportieren die heißen Teile in die neue Kühlförderhalle bzw. wieder zurück.

- Die Gesamtlänge der Förderstrecke beträgt 800 m, die Kettenlänge beträgt 1100 m, aufgeteilt auf 11 Kettenkreise jeweils mit Antriebs- und Spannstation.

Am Standort der thyssenkrupp Gerlach GmbH in Homburg werden seit über 70 Jahren Schmiedeteile bearbeitet – und auf Kühlförderstecken abgekühlt. Im Vergleich zum Anlagenbestand wird unsere Innovation deutlich: Der horizontal liegende Transport ist deutlich anspruchsvoller, als wenn die Teile senkrecht aufgehängt werden. Und: heute sind die Werkstückträger automatisch verstellbar für die unterschiedlichsten Abmessungen der LKW-Achsen und Kurbelwellen.

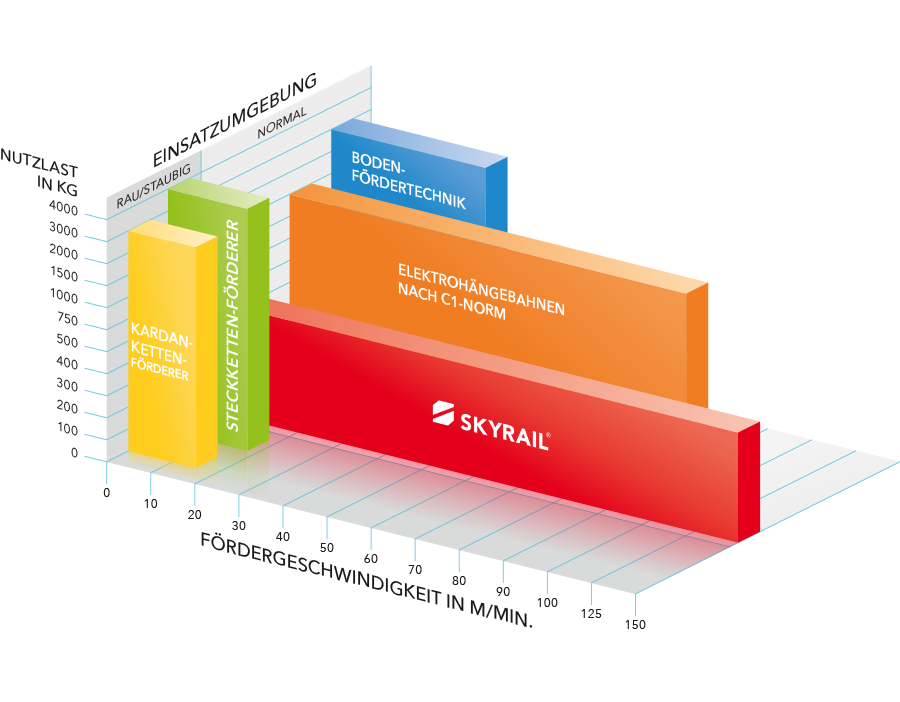

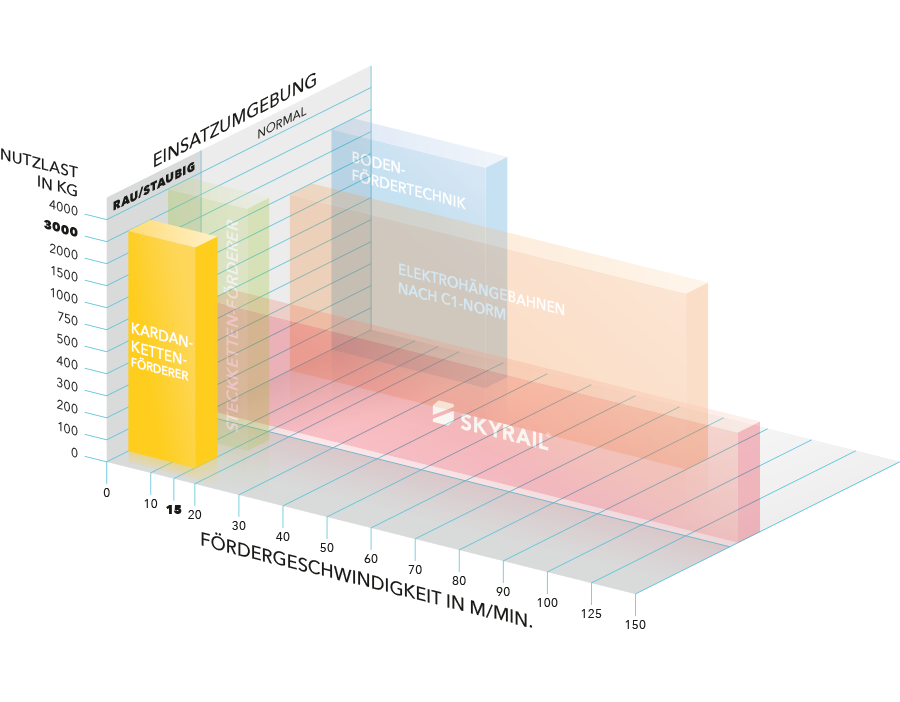

Der Kardanketten-

förderer im Vergleich

Der Kardankettenförderer im Vergleich

Betätigen Sie den Schieberegler, um die genauen Werte der Kardankettenförderer zu vergleichen.

Wer profitiert besonders vom Kardankettenförderer?

- Lackierereien

- Gießereien

- Karosseriebau

- Mittelstand mit Industriefertigung